在工业生产中,提升配重块涂装设备效率可从设备优化、工艺改进、生产管理等多方面着手,具体方法如下:

设备优化

- 升级喷涂设备:采用先进的喷涂技术和设备,如高压无气喷涂、静电喷涂等。高压无气喷涂能提高涂料的雾化效果和喷涂速度,减少涂料浪费;静电喷涂则可使涂料粒子均匀地吸附在配重块表面,提高涂层的均匀性和附着力,同时提升喷涂效率。

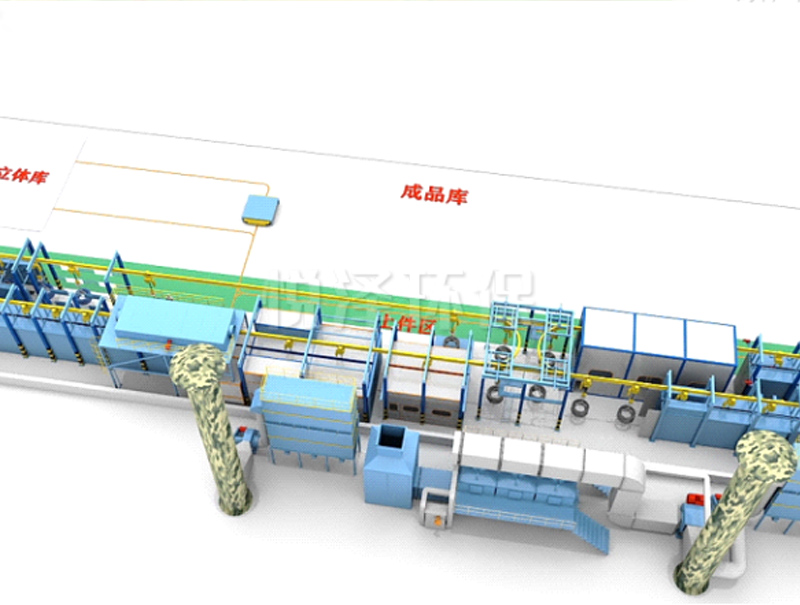

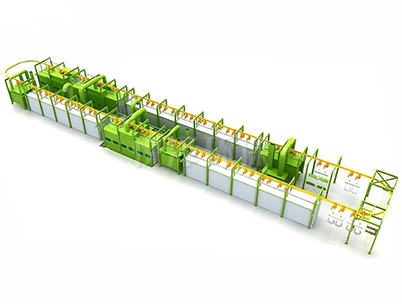

- 自动化改造:引入自动化生产线,如机器人喷涂系统。机器人可控制喷涂路径和喷涂量,能在保证涂装质量的同时,实现24小时不间断作业,大大提高生产效率。此外,自动化生产线还可配备自动输送装置,实现配重块的自动上下料,减少人工操作时间。

- 定期维护保养:制定严格的设备维护计划,定期对涂装设备进行检查、清洁、润滑和维修。及时更换磨损的部件,如喷枪喷嘴、泵体等,确保设备处于良好的运行状态,减少因设备故障导致的停机时间,从而提高生产效率。

工艺改进

- 优化涂装工艺参数:通过试验和生产实践,确定涂装工艺参数,如涂料的粘度、喷涂压力、喷涂距离、干燥温度和时间等。合适的工艺参数能提高涂料的附着效果和干燥速度,减少返工和次品率,进而提升整体生产效率。

- 采用快速干燥技术:为缩短涂装后的干燥时间,可采用红外干燥、热风循环干燥等快速干燥技术。红外干燥利用红外线的辐射能量使涂料快速固化,热风循环干燥则通过循环热空气加速涂料中的溶剂挥发,实现快速干燥,使配重块能够更快地进入下一道工序。

- 改进前处理工艺:加强配重块表面的前处理工序,如采用抛丸、酸洗等方法去除表面的油污、铁锈和杂质,提高表面的粗糙度和清洁度。良好的前处理能增强涂料与配重块表面的附着力,减少涂层缺陷,提高涂装质量和效率。

生产管理优化

- 合理安排生产计划:根据订单需求和设备产能,制定科学合理的生产计划,避免生产过程中的频繁切换和等待时间。合理安排配重块的批次和数量,使涂装设备能够连续稳定地运行,提高设备的利用率。

- 加强人员培训:对涂装操作人员进行专业培训,使其熟悉设备的操作流程和工艺要求,掌握正确的喷涂技巧和方法。熟练的操作人员能够更好地控制喷涂质量和速度,减少因操作失误导致的废品和返工,提高生产效率。

- 引入信息化管理系统:利用信息化管理系统对涂装生产过程进行实时监控和数据统计,及时掌握设备的运行状态、生产进度、质量数据等信息。通过对这些数据的分析,能够及时发现生产中的问题并进行调整,优化生产流程,提高生产效率和管理水平。